Az előző részben bemutattuk, hogyan készült el a füst elszívás áramlástani szimuláció az öntő gép eredeti állapotában. Ebben a szimulációban előállítottuk azt a jellegzetes, időben változó folyamatot, amelynek során a burkolat alatt lévő forró öntvények sűrű, fehér füstöt bocsátanak ki magukból. Ezt a sűrű füstöt az öntőgép burkolatához csatlakoztatott elszívórendszernek kellene kezelnie. az elszívó csövek az öntőgép burkolatán kialakított ernyőkhöz csatlakoztak. Ezek az ernyők azoban már nem látták el jól a feladatukat.

Az elszívás nem képes lépést tartani a termelés bővülésével

Azonban az üzem termelékenysége olyan mértékben javult az utóbbi években, hogy az öntőgépek füstelszívó rendszere már nem volt képes lépést tartani a füst képződésének ütemével, ezért a füstelszívó rendszert tovább kellett fejleszteni.

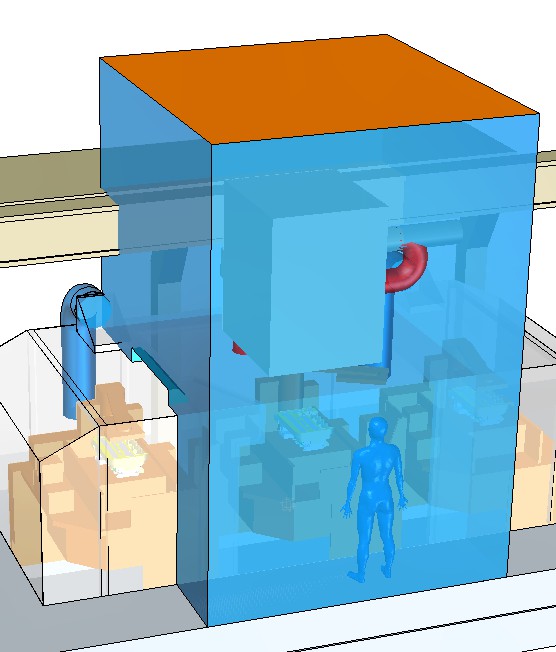

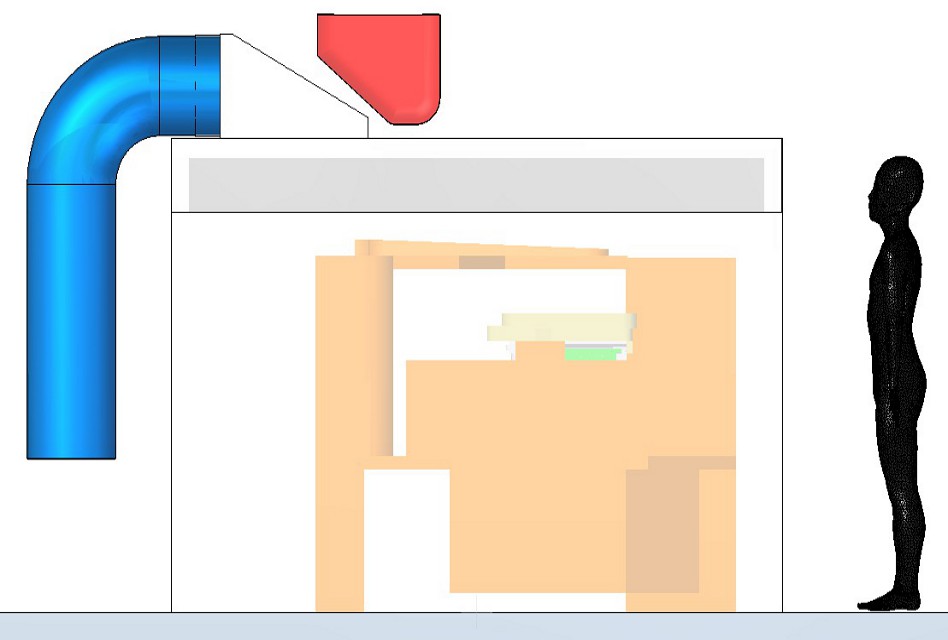

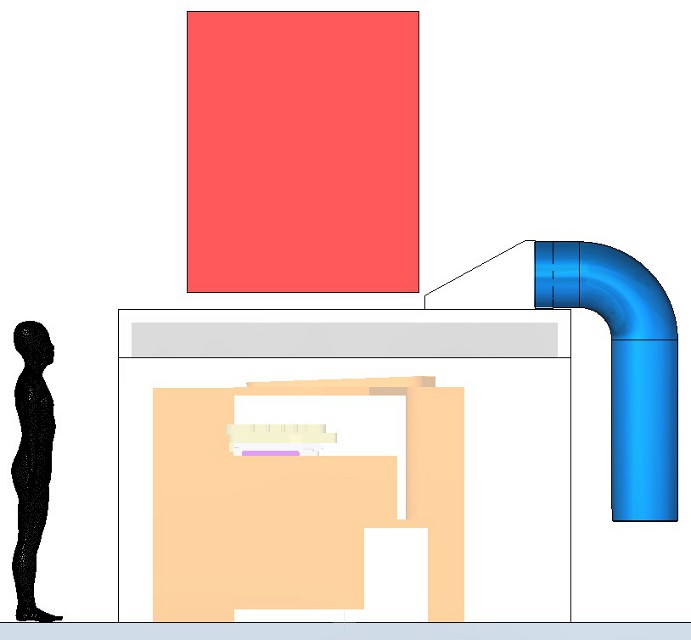

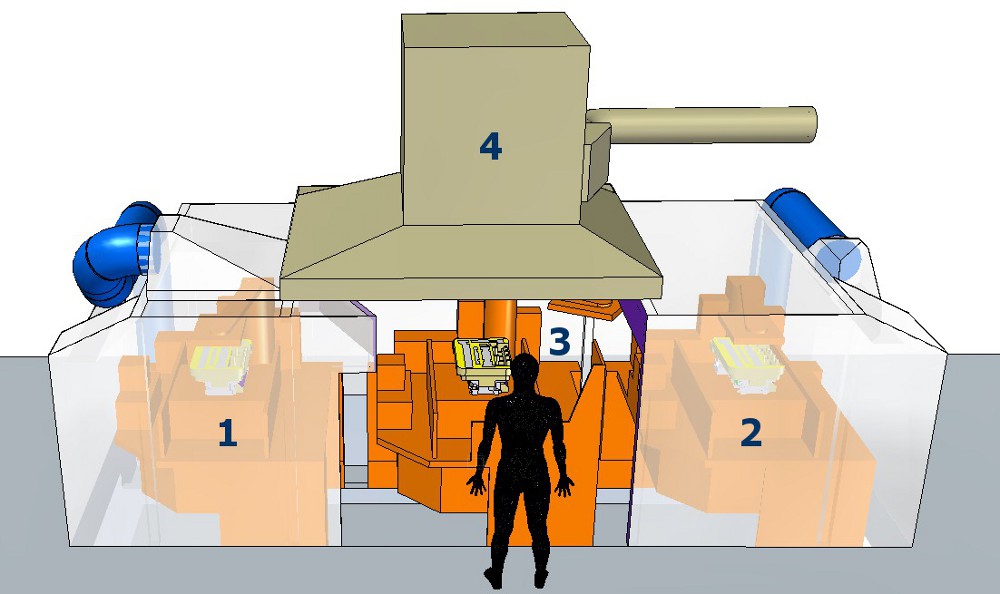

A jobb oldali ábrán látható módon az öntőgép burkolatának felülről nyitott részére egy nagy (kék színű) térfogatot illesztettünk, amely az öntőgép környezetében lévő légtérnek felel meg. Ennek a légtérnek a felső, narancssárgára színezett felülete volt az, ahol az öntőgépből kilépő füst koncentrációját megmértük a kiindulási és minden módosított burkolatnál. Ez a füst koncentráció volt az, amely alapján eldöntöttük, hogy az új változat jobb-e, mint a kiindulási állapot.

Minél kisebb a kilépő füst koncentrációja, annál hatékonyabb az elszívás.

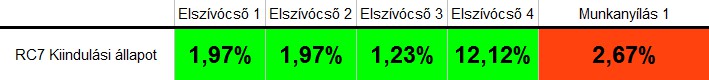

Az eredeti állapot füst koncentráció eredményei

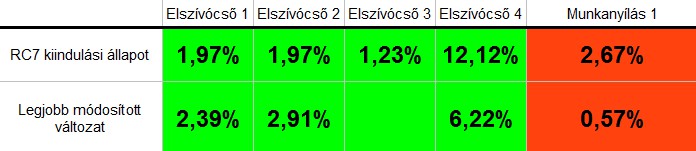

Az alábbi táblázat a füstkoncentráció mérési eredményeit foglalja össze az öntőgép kiindulási állapotában. A Munkanyílás1 nevű felület a fenti képen a környezet narancssárga felülete, míg az Elszívócső1-4 jelölés értelemszerűen az egyes pozíciókhoz tartozó elszívócsöveken mért füst koncentrációját mutatja. 0% jelentené azt, hogy az adott felületen nem mérhető füst, ezt az értéket céloztuk meg a Munkanyílás1 esetén.

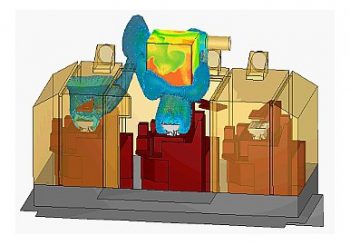

Ezek a koncentráció értékek tehát az alábbi kiindulási állapot áramlási viszonyaihoz tartoztak:

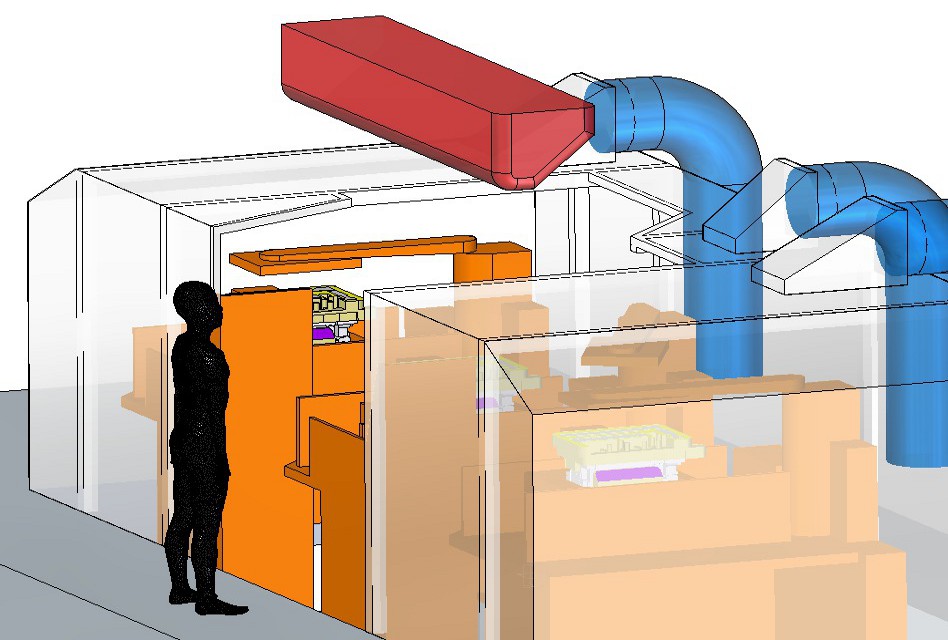

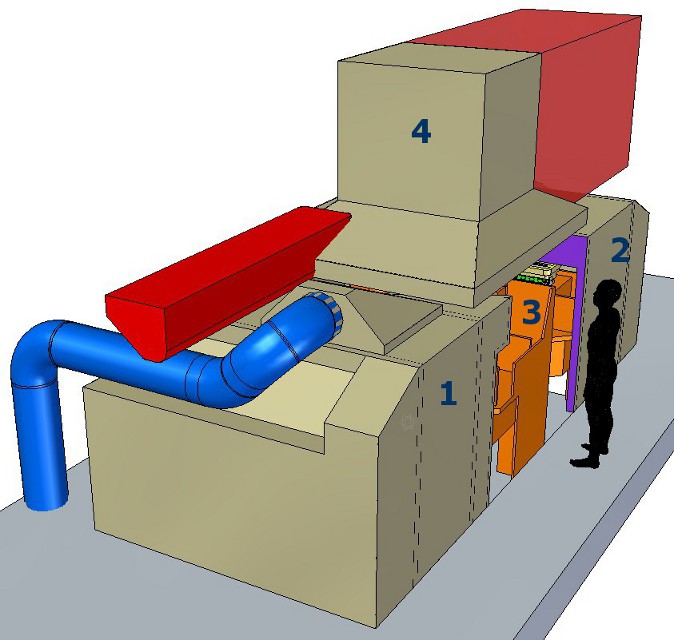

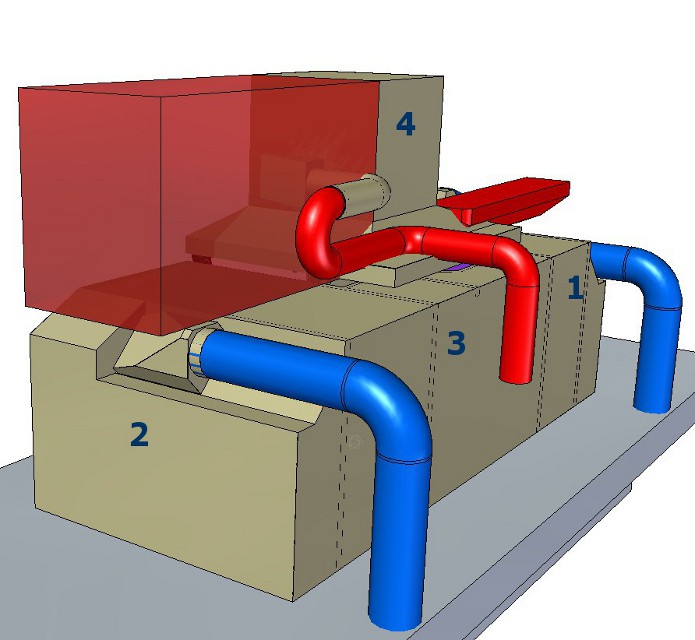

Az új elszívórendszer és burkolat kialakítása során több olyan körülményre is figyelnünk kellett, amelyek erősen korlátozták a lehetséges módosításokat. Egyrészt ott volt az automata öntőkanál, amely éppen el tudott mozogni az eredeti burkolat felett, magasabbra nem volt emelhető. Az alábbi képek pirossal mutatják az öntőkanál útját, azaz azt a területet, amelyet a módosításokkal el kellett kerülnünk. Annyi szerencsénk azért volt, hogy a kanál ezt az útvonalat az öntési ciklus során csak nagyon rövid ideig foglalta el, és elhagyta az öntőgépet, mire a manipulátor a 3. pozíció fölé érkezett. Így az öntőkanál nem gátolta a manipulátoron egy nagyobb méretű elszívó burkolat kialakítását.

A gépet nem lehetett mindenhol megváltoztatni

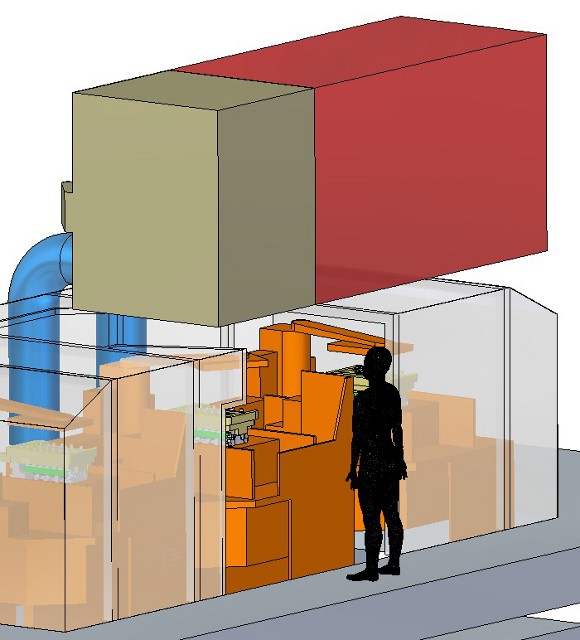

Ugyanígy jártunk az automata manipulátorral is, ami ráadásul sokkal nagyobb a körülötte lévő elszívóburkolat miatt. Azaz nagyobb területet foglal el, amelyet másra nem használhatunk. Mivel a feladata az, hogy az erősen füstölő öntvényt a következő munkahelyre szállítsa, az elszívóernyőjén is javítani kellett. Tehát valószínűleg még nagyobb teret fog elfoglalni a módosítások után. Az alábbi ábrákon szintén piros térfogat jelképezi a manipulátor által bejárt és másra nem használható teret.

Korlátozást jelentettek az elszívócsövek is. A csőhálózat az üzem alatti pincében haladt és innen vezették fel az öntőgéphez csatlakozó csöveket. Ezeknek a csöveknek továbbra is a pincéből kellett érkezniük és úgy kellett elvezetnünk őket, hogy a mozgó egységek terébe ne érjenek bele, másrészt könnyen hozzáférhetőnek kellett lenniük a karbantartás miatt.

A célunk az volt, hogy a burkolat alatt lévő önvény pozíciókhoz minél közelebb telepítsük az elszívást, és a lehető legnagyobb térfogatú elszívóernyőt építsük be.

A legjobban teljesítő manipulátor burkolat

Tíznél is több változatot teszteltünk szimulációkkal, és az alábbi megoldás mutatta a legjobb füst koncentrációs eredményeket.

A 4. pozíciót jelentő manipulátor elszívóernyőjét akkorára növeltük, hogy a 3. pozíció feletti nyílást teljesen lefedje. Megtehettük, mivel a manipulátor és az öntőkanál sohasem tartózkodnak egyszerre a 3. pozíció felett. A manipulátor elszívását végző flexibilis cső csatlakozását a burkolat bal oldaláról áttettük a jobb oldalra. Ahogy az alábbi képeken látható lesz, a 2. pozíció új elszívóernyőjét nem tudtuk az 1. pozíció felettihez hasonlóan kialakítani és ezért nem is lett olyan hatékony.

Új elszívóernyők és cső útvonalak

Fontos változtatás volt még, hogy az eredetileg 3db nagy elszívócsőből az egyiket megszüntettük. Az így nyert elszívási kapacitás egy részért a manipulátor elszívóernyőjéhez csoportosítottuk át.

Az 1. pozíció felett sikerült egy nagyobb méretű, az öntőgép közepe felé lejtő – ezzel is a füstöt az elszívócső felé terelő – elszívóernyőt kialakítani. Ahogy az a bal oldali képen látszik, az elszívócsövet az öntőkanál útvonal alatt, a burkolatból kivágott és belemezelt vízszintes vályúban vezettük hátra, hogy ott a pince irányába haladhasson tovább.

A 2. pozícióban viszont ilyen kialakításnak esélye sem volt a mozgó manipulátor miatt. Az eredeti méretű manipulátor burkolat is csak 10cm-rel suhant el az öntőgép felett, oda nem rakhattunk semmit. Az új meg még nagyobb lett azért, hogy a 3. pozíció nyílását lefedje. Ezért azt választottuk, hogy a másik oldalhoz hasonló, az öntőgép burkolat sarkából kivágott és belemezelt vályúban egy kisebb méretű, ferdén a 2. pozíció felé fordított elszívóernyőt alakítunk ki.

A füstkibocsátás szimuláció eredményei animálva pedig az alábbi képen láthatók:

Az új változat füst koncentrációi magukért beszélnek

Már az animáción is látható, hogy a füstöt jelképező kék felület sokkal kevesebbszer szabadul ki a burkolat alól, mint a kiindulási állapotban. A füstkoncentráció mérési eredményei is ezt mutatták.

A kiindulási és a legjobb módosított változat eredményeit összehasonlítva azt látjuk, hogy az Elszívócső1-2 esetén nőtt a füst koncentrációja. Ezek azt jelzik, hogy a beépített elszívóernyők hatékonyabban gyűjtik össze és távolítják el a füstöt. Az Elszívócső3 teljesen megszűnt. Az itt korábban elszívott térfogatáramot újraosztottuk a maradék három elszívási hely között. Arra törekedtünk, hogy az Elszívócső4-es számú vezetéken a manipulátorba a korábbi duplája jusson.

Ennek megfelelően az Elszívócső4 koncentrációja csökkent, mivel a több füsttel együtt sokkal több levegőt is elszállít. A Munkanyílás1 koncentrációja jelentősen, a kiindulási állapot 21%-ára csökkent, de nem szűnt meg teljesen. Ez a maradék füst a 2. pozícióban lévő öntvényből származik, és az öntőgép burkolat és a manipulátor elszívóernyője közötti résen szökik ki az üzem légterébe.

Várakozásokat felülmúló eredmények

Az öntőgép átalakítása után az új elszívórendszer nagyon jól vizsgázott. Képes volt olyan különleges helyzetek kezelésére is, mint amikor a kokilla nem a 3. pozícióban, a manipulátor elszívóernyője alatt nyitott ki, hanem még az öntőgép belsejében.

Az öntöde szakemberei az átalakítások során az új burkolatok további kis mértékű módosításával és az adott gépnél rendelkezésre álló hely tökéletes kihasználásával a füstkibocsátást végül teljesen meg is szüntették. Az első gép átalakítása és tesztelése után a többi öntőgép elszívórendszerét és burkolatait is módosították. Ezzel az üzem levegőjének tisztasága rengeteget javult.

Az öntöde, az elszívórendszer és a friss levegő betáplálás fejlesztése során következetesen számol fel minden egyes füstszivárgást. Így amikor elkészül, akár évi 4 millió hengerfej füstjével is elbánik.

Dr Dúl Róbert