Ipari berendezések, mint például egy kemence vagy öntőgép vizsgálata során néha előfordul, hogy az elkészült CFD szimuláció eredményeit nem tudjuk a valós körülményekkel összevetni, mert a gép, vagy elszívórendszer nem valósul meg. Azonban egy olyan feladat esetén, mint egy ventilációs zsalu CFD szimuláció, ilyen a legritkább esetben történik. Már csak azért is, mert 15 évvel ezelőtt jártam olyan légtechnikai cégnél, ahol a csarnok pincéjében komplett labor létesült házi készítésű teszt berendezéssel.

Azaz röviden: egy zsalut viszonylag egyszerű megmérni. Egyik külföldi ügyfelünk ennél tovább ment és nemcsak az új fejlesztésű zsaluját szerette volna letesztelni, hanem a mi CFD szimulációinkat is. A zsalu némileg eltért a szokásostól, mert csak három lamellája volt, azaz sokkal kisebb, mint a standard 1m x 1m-es teszt munkadarabok.

Szép és rutin feladatnak indult (pont mint korábban ez) amit örömmel vállaltam fel, de komoly kutatómunkába fordult át, amit talán még nagyobb örömmel küzdöttem végig. Így történt.

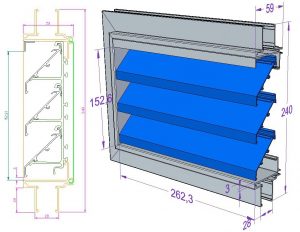

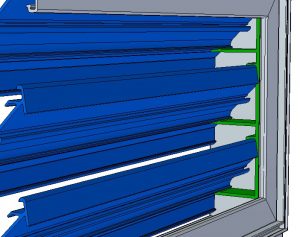

Az eredeti geometria

(a fenti 2D rajzon a lamellák mögött illetve benyúlik a lamellák alá) ebben a modellben nem található meg. Ez ekkor még direkt volt. A modellen azt is láthatod, hogy a belső oldal nyílása némileg kisebb, mint a külső oldalé: 481.2mm x 121.2mm.

Az összes korábbi szimulációban jó volt

A szokásos 1m x 1m-es geometriákkal szerzett tapasztalatom azt mutatta, hogy a gyártók által közzétett katalógus adatokhoz viszonyítva 95%-os pontosság simán hozható még akkor is, amikor ezek a lamellatartó klipszek nincsenek benne a modellben.

Egy ilyen 3D geometriát 90 perc alatt lehet nulláról felépíteni és összeszerelni a zsalu CFD szimuláció többi szükséges szabványos elemével. A teszt berendezés CAD modelljét a valóságban használt mérőrendszer alapján készítettem el. Mindig ugyanazt a berendezés modellt használom, ezért pontosan tudom, mekkora elemeket kell előírnom a hálóhoz, hova kell raknom a peremfeltételeket és így tovább. Tényleg úgy működik, mint egy szabványos mérőrendszer a CFD szoftverben.

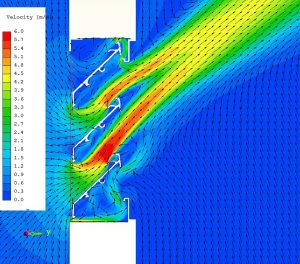

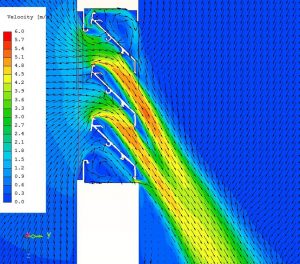

Az ügyfél csak egy térfogatáramra (Q=324m3/h) akarta kiszámoltatni a modellt, ami a zsalu belépő felületén v=1.125m/s átlagsebességet adott. Az alábbi képek a sebesség nagyságát és irányát mutatják be mind a belépő (a környezetből az épületbe), mind a kilépő (az épületből a környezetbe) áramlás esetén.

A fizikai tesztek során a nyomásesést a próbadarab után 100mm-rel mérik, én is pontosan így jártam el. Felvettem egy metszősíkot 100mm-rel a zsalu mögött, és a CFD szoftver szépen megmondta az átlagos nyomást:

- Nyomásesés kívülről befelé, azaz belépő áramlásnál: Δpe=17.76Pa

- Nyomásesés belülről kifelé, azaz kilépő áramlásnál: Δpd=14.73Pa

Elkészítettem a jelentést és elküldtem az ügyfélnek még pár nappal azelőtt, hogy a prototípus tesztek eredményeit megkapták volna. És vártam.

Néhány nap múlva az ügyfél elküldte a tesztek eredményét:

- Nyomásesés belépő áramlásnál: Δpe=19.8Pa

- Nyomásesés kilépő áramlásnál: Δpd=19.5Pa

A kívülről befelé áramlás szimulációs eredménye még szódával elmegy, de a fordított elrendezésnél a különbség túl nagy. Mi történt itt? Ennek utána kellett néznem.

Hogyan keressük meg a hibát egy CFD szimulációban?

Az egyetemen a következő klasszikus receptet adják szimulációs projektek előkészítéséhez:

- ha tudsz, keress a szakirodalomban/kérj az ügyféltől mérési adatokat (nem tudtam, pont az volt a lényeg, hogy a mérési eredmények előtt adjam meg a szimulációs eredményeket),

- válassz egy csokor turbulencia modellt (észben tartva, hogy az egyes turbulencia modellek más-más hálókat igényelhetnek) és nézd meg melyik adja a legjobb egyezést a mérési eredményekkel,

- készíts három különböző felbontású hálót: durva, normál és finom és nézd meg, az eredmény független-e a háló felbontásától.

Ennél a hibakeresésnél kicsit más megközelítést használtam. Ugyanazzal a hálóval lefuttattam egy pár olyan turbulencia modellt, ami passzolt a hálóhoz (egy k-E modellhez készített háló nem jó a k-w modellhez). Ez volt a leggyorsabb módja annak, hogy a szokásos beállításaimat és turbulencia modellemet leellenőrizzem. Íme az eredmények:

Ki mertem jelenteni, hogy nem a turbulencia modell volt a hibás, mert jelentős változást nem produkált, különösen nem a kilépő áramlásnál. Tehát nem töltöttem időt azzal, hogy a k-w modellhez másik hálót építsek és kipróbáljam azzal is. Mennem kellett tovább és meg kellett néznem a geometriát.

A következő szint a geometria

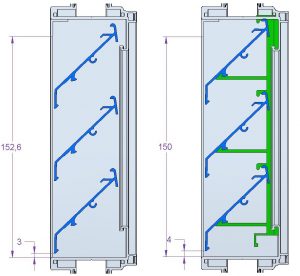

Ez sem hozta azt a nagyságrendű változást, amelyik után fellélegezhettem volna. Tehát tovább kutattam eltérések után, és ekkor beszéltem az ügyféllel is. Ekkor derült ki két további eltérés az eredeti modell és a lemért teszt darab között. Az ügyfél azt mondta, hogy a lamella klipszek beállításától függően az alsó lamella és a keret belső síkja közötti 3mm-es hézag 4mm is lehet. A másik eltérést a tesztet végző intézet jelentésében találtam meg.

A jelentésben összefoglalták a tesztre beküldött darab méreteit és látom, hogy a belépő oldali nyílást 150mm-nek mérték az eredeti 152.6mm helyett (érdekes volt, hogy a nyílás hossza stimmelt). Kizártnak tartottam, hogy az angol teszt intézmény a 152.6-ot 150-re kerekítette volna, úgyhogy megint módosítottam a modellt.

A geometria volt az oka

Ezen a ponton gondoltam úgy, hogy időt fektethetek a háló függetlenségi vizsgálatokba is, mivel a modell megfelelő mértékű nyomásváltozást mutatott. Tehát elővettem a fenti egyetemi receptet és létrehoztam további két hálót a módosított geometriára.

Az elemméret hatása az eredményekre

Az eredeti háló elem alapmérete 32mm volt, így készítettem egyet 36mm-essel ami ritkább felbontást adott, és egy másikat 24mm-es alapmérettel, amely nagyobb felbontást, azaz több elemet adott. Fontos megjegyezni, hogy ezek az alapméretek a teljes hálóban lévő legnagyobb elemek méretét jelenti, ennél sokkal kisebb méretű elemek vannak a hálóban a lamellák környezetében.

A lényeg az, hogy a belépő és kilépő áramlásra a következő eredményeket kaptam:

| Módosított modell. 36mm-es alapméret, ritkább felbontás |

Módosított modell. 24mm-es alapméret, nagyobb felbontás | ||||

Mivel a módosított modell 32mm-es eredeti alapméretű és a 24mm-es tehát nagyobb felbontású hálójával készült eredmények között mindössze 1% a különbség (16.95 Pa a 17.12 Pa-lal szemben), simán ki merem jelenteni, hogy az eredeti háló felbontás megfelelő volt.

A nyomásesés igazolta azt a gyanúmat, hogy az eredeti modellből hiányzó módosítások jobban befolyásolták a kilépő, mint a belépő áramlás eredményeit. Az eredeti eredmény és a 24mm-es hálóval készült módosított változat között csak 8.3%-os a különbség a belépő áramlás, viszont 16.2% a kilépő áramlás esetén.

Hol van a még hiányzó 12%?

De vajon miért kisebb még mindig a kilépő áramlás 2.4Pa-lal (12.2%-kal), mint a mért adat? Erősen gyanakszom a rovarhálóra, amely a mérésnél rajta volt a munkadarabon, de a vevő nem kérte a szimulációban. De lehet az ok az is, hogy a tesztet egy a szimulációban használtnál kisebb berendezésen végezték, bár nem hiszem, hogy ezen túl sok múlott volna.

Az ügyfél elégedett volt a szimulációk eredményeivel, mert megmutatták, hogy a zsalu teljesíti a rá előírt vevői igényeket. Az ügyfél azért is elégedett volt, mert alaposan megvizsgáltam az eltérés okát és egyetértettünk abban, hogy a legapróbb részlet is számít.

Ahogy itt leírtam, még egy rutin feladat is hirtelen komoly kutatómunkába csaphat át. Mert tudni akartam, hogy miért kaptam azt az eredményt, amit. És ha legközelebb hasonló helyzetbe kerülök, ismét vállalom a kihívást, mert biztosan tanulok belőle. Így megy ez kérem.

Dr Dúl Róbert