Az utóbbi időben elég sokat foglalkoztunk ventilátorok áramlástani szimulációjával, beszélgettünk, tapasztalatot cseréltünk németországi ventilátor fejlesztő cégek specialistáival. Ezen élmények hatására készítettem egy rövid – inkább szakmainak mondható – összefoglalót, amelyben közkinccsé teszem a ventilátor CFD szimuláció elvégzésével kapcsolatos tapasztalatokat felsorolásszerűen, rövid magyarázatokkal.

1. A forgó mozgás szimulációja

A ventilátor lapát forgó mozgását valós mozgás szimulációként ritkán hajtják végre. Az analízisek döntő többségénél, ahol az áramlási viszonyok a forgástengelyre szimmetrikusak az ún. frozen rotor technikát használják, amikor is a forgó és az állórész egymáshoz viszonyított helyzete rögzített. Ebben az esetben a járókereket tartalmazó térfogatra csak a mozgás tulajdonságait kell megadni (forgó mozgás, mint típus és szögsebesség, amely az alkalmazandó villanymotor fordulatszámából következik), az egymáson elmozduló háló (discontinuous vagy más néven sliding mesh) paramétereit, a kontakt felületeket nem.

Mit nyernek ezzel a módszerrel? Időt, méghozzá nem is keveset, hiszen a szimulációk nem időben változó folyamatot írnak le, gyorsan lefutnak és ez nagyon fontos, mert egy ventilátor fejlesztés alatt nagyon sok szimulációt kell elkészíteni.

Mit vesztenek ezzel a módszerrel? Némi pontosságot, mert az időben állandó szimuláció eredménye függhet a forgórész és az állórész éppen beállított pozíciójától. Az időben állandóság miatt pedig a tranziens jelenségek (nyomás változások, másodlagos áramlások) nem láthatók.

2. Fix térfogatáram megadása peremfeltételként

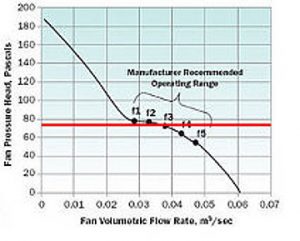

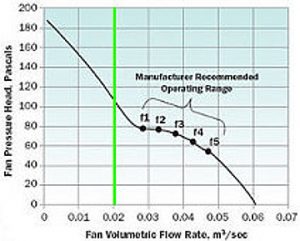

A fix térfogatáram megadásának nagyon egyszerű oka van és a ventilátorok jelleggörbéjéből következik. Az alábbi ábra egy axiális ventilátor jelleggörbéjét mutatja be. Ha peremfeltételként a beömlő és kiömlő oldal közötti nyomáskülönbséget adnánk meg és a szimulációban a térfogatáramot mérnénk, az ábrán a piros vízszintes vonal mentén vizsgálnánk a ventilátort, és – a jelleggörbe alakjától függően – ez a piros vonal akár több ponton is metszhetné a görbét, így nem tudnánk pontosan megmondani, hogy a beállított nyomásesés milyen térfogatáram mellett jelentkezik [1].

Ezzel ellentétben a fix térfogatáramhoz egy nyomásesés tartozik (a fenti ábrán zöld függőleges vonal), így ezek egyértelműen összerendelhetők. A kilépő keresztmetszeten p=0 Pa statikus nyomást adunk meg.

A ventilátor fejlesztők tehát áramlástani szimulációkkal szépen végigszámolják a jelleggörbét: adott geometria (és háló) mellett több térfogatáram ponthoz kiszámítják a nyomásesést. Ez persze sok szimuláció lefuttatását jelenti, de szerencsére az SC/Tetrában ez a folyamat jól automatizálható.

3. Turbulencia modell

Sok kérdésre mondták már, hogy nincs rá egyedüli üdvözítő megoldás, nos ez is ilyen.

A turbulencia modell választása függhet a Reynolds-szám jellemző értékétől (alacsony Re-számhoz tartozó turbulencia modellek alkalmazhatók kis sebességekhez), az áramlás jellegétől (például vannak-e leválások a lapát felületéről).

A feladattól függően nagy Re-számokhoz jó választás lehet [2]:

- realizable k-ε,

- SST k-ω,

- tapasztalataim szerint ritkán, de használják a LES-t (Large Eddy Simulation) is.

Kis Re-számokhoz (amelyek egyaránt jól működnek nagy Re-számoknál):

- AKN (Agabe-Nagano-Kondoh) k-ε,

- MPAKN k-ε.

4. Prizmatikus elemrétegek száma

A turbulencia modellek mellett a háló készítése az a téma, amiről rengeteg publikációt írtak már és biztosan fognak is még jó néhányat a jövőben.

Ha most csak a falak mellett elhelyezkedő prizmatikus elemrétegre koncentrálunk, akkor szintén feladattól és turbulencia modelltől függ a két legfontosabb paramétere: a rétegek száma és vastagsága. A német ventilátor fejlesztő kollégák általában 6-8 réteget használnak, az általam ismert egyik forrás [2] nagy Re-számoknál maximum 10 réteget említ, alacsony Re-számú turbulencia modellhez akár 40 réteg is szükséges lehet.

5. A járókerék tengelyén mérhető nyomaték

A szimulált rendszer adott térfogatáramhoz tartozó nyomásesése mellett az egyik paraméter, amelyre külön figyelmet fordítanak, az a járókerék tengelyén mérhető nyomaték.

Mind a nyomásból, mind a viszkózus erőkből származó nyomatékot kiszámíttatják a CFD szoftverrel, mert a tapasztalatok szerint a viszkózus erőkből származó nyomaték a teljes nyomaték 6-8%-a is lehet, tehát egy igazán pontos ventilátor szimuláció esetén nem elhanyagolható.

6. Nyírófeszültség a ventilátor lapátok felületein

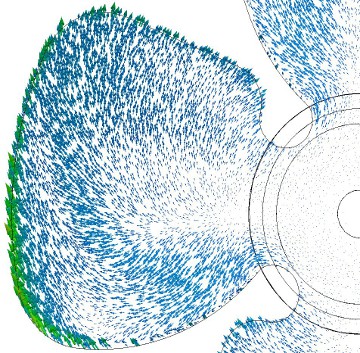

A nyírófeszültség skalárként és vektorként is megjeleníthető. Kiszámításának, elemzésének alapvető oka az, hogy nagyságából a lapát felületein kialakuló áramlási viszonyokra következtethetünk, mivel ahol a nyírófeszültség értéke kicsi, ott az áramlás nagy valószínűséggel leválik a lapát felületéről. Ez pedig elég jó indikátor arra nézve, hogy a lapát geometriáját hol célszerű módosítani.

Dr. Dúl Róbert

Források:

[1] A jelleggörbe képek forrása: www.electronics-cooling.com[2] http://www.cfd-online.com/Wiki/Best_practice_guidelines_for_turbomachinery_CFD